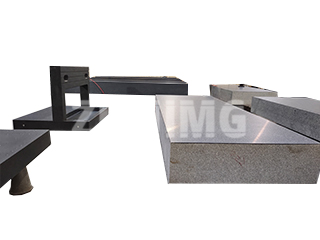

Στον κόσμο της μετρολογίας εξαιρετικά ακριβείας, το εργαλείο μέτρησης γρανίτη - όπως μια πλάκα επιφάνειας, μια ευθεία ή μια τετράγωνη πλάκα - αποτελεί την απόλυτη επίπεδη αναφορά. Αυτά τα εργαλεία, με επιδέξια επεξεργασία από μηχανή και ειδική χειροκίνητη λείανση, οφείλουν τη σταθερότητα και την ακρίβειά τους στην πυκνή, φυσικά παλαιωμένη πέτρα από την οποία είναι κατασκευασμένα. Ωστόσο, η διάρκεια ζωής και η διατηρούμενη ακρίβεια αυτών των κρίσιμων οργάνων δεν είναι εγγυημένες. Είναι αποτέλεσμα ελεγχόμενων περιβαλλόντων και σχολαστικών λειτουργικών πρακτικών.

Στον Όμιλο ZHONGHUI (ZHHIMG®), αναγνωρίζουμε ότι ενώ ο γρανίτης υψηλής πυκνότητας που διαθέτουμε παρέχει μια εξαιρετική βάση, αρκετοί παράγοντες από την πλευρά του χρήστη επηρεάζουν άμεσα το χρονικό διάστημα που ένα εργαλείο ακριβείας διατηρεί την πιστοποιημένη ακρίβειά του. Η κατανόηση αυτών των στοιχείων είναι το κλειδί για την προστασία της επένδυσής σας.

Οι κύριες απειλές για τη μακροζωία του γρανίτη

Η υποβάθμιση μιας πλατφόρμας μέτρησης γρανίτη συχνά προέρχεται από μηχανικές και περιβαλλοντικές καταπονήσεις και όχι από αστοχία υλικού.

- Ακατάλληλη Κατανομή Φορτίου: Η υπερβολική ή ανομοιόμορφη πίεση, ειδικά όταν συγκεντρώνεται σε μία περιοχή της πλατφόρμας, μπορεί να οδηγήσει σε τοπική φθορά ή ακόμα και σε μικρή, μακροπρόθεσμη παραμόρφωση. Αυτό παρατηρείται συχνά όταν βαριά τεμάχια εργασίας τοποθετούνται επανειλημμένα στο ίδιο σημείο, με αποτέλεσμα η επιφάνεια εργασίας του εξαρτήματος να χάσει την ιδανική της επιπεδότητα.

- Περιβαλλοντική μόλυνση: Ένα μόνο θραύσμα, μεταλλικό ξέσμα ή σωματίδιο λειαντικής σκόνης μπορεί να λειτουργήσει σαν γυαλόχαρτο μεταξύ του γρανίτη και του τεμαχίου εργασίας. Ένα ακάθαρτο περιβάλλον εργασίας όχι μόνο εισάγει άμεσα σφάλματα μέτρησης, αλλά επιταχύνει δραστικά την επιφανειακή φθορά του γρανίτη, μειώνοντας άμεσα την ακριβή διάρκεια ζωής του.

- Υλικό και Ποιότητα Επιφάνειας του Υπό εξέταση Αντικειμένου: Η σύνθεση και το φινίρισμα του υλικού που μετράται παίζουν σημαντικό ρόλο στους ρυθμούς φθοράς. Τα μαλακότερα υλικά όπως ο χαλκός και το αλουμίνιο προκαλούν λιγότερη τριβή, ενώ τα σκληρά υλικά, ιδίως ο χυτοσίδηρος, μπορούν να υποβάλουν τον γρανίτη σε μετρήσιμα μεγαλύτερη φθορά. Επιπλέον, τα τεμάχια με κακή τραχύτητα επιφάνειας (χονδρό φινίρισμα) είναι επιρρεπή σε γρατζουνιές στην λεπτώς λειανμένη πλατφόρμα γρανίτη, καταστρέφοντας μόνιμα το επίπεδο αναφοράς.

- Λανθασμένη Λειτουργική Χρήση και Επαφή με Λειαντικά: Η εγγενής χαμηλή επιφανειακή σκληρότητα του γρανίτη, αν και ευεργετική για τις μη μαγνητικές και μη διαβρωτικές του ιδιότητες, τον καθιστά ευάλωτο στη φθορά από την τριβή. Τεχνικές όπως η υπερβολική κίνηση εμπρός-πίσω ενός τεμαχίου εργασίας ή ενός εργαλείου αναφοράς στην επιφάνεια - αντί της ανύψωσης και της τοποθέτησης - εισάγουν τριβή που υποβαθμίζει γρήγορα το ανώτερο στρώμα του γρανίτη. Αυτό επιβεβαιώνει τον κανόνα: τα εργαλεία μέτρησης γρανίτη είναι όργανα, όχι πάγκοι εργασίας.

Ακριβής Κατασκευή: Η Εντολή για Βοηθητικά Μηχανήματα

Η δημιουργία ενός εργαλείου μέτρησης γρανίτη υψηλής ποιότητας και υψηλής ακρίβειας βασίζεται εξίσου στην ακρίβεια των βοηθητικών μηχανημάτων επεξεργασίας όσο και στην ίδια την πέτρα.

Για να διασφαλιστεί η ακρίβεια των διαστάσεων του τελικού προϊόντος, κάθε εξάρτημα του μηχανήματος επεξεργασίας πέτρας πρέπει να συντηρείται σύμφωνα με τα μετρολογικά πρότυπα. Αυτό απαιτεί επαναλαμβανόμενο έλεγχο των διαστάσεων του συγκροτήματος του μηχανήματος και αυστηρή τήρηση των τεχνικών πρακτικών καθαρού χώρου. Πριν ξεκινήσει οποιαδήποτε επίσημη επεξεργασία πέτρας, ο εξοπλισμός πρέπει να υποβληθεί σε δοκιμαστική λειτουργία για να επιβεβαιωθεί η κανονική λειτουργία του. Η ελαττωματική λειτουργία του μηχανήματος όχι μόνο ενέχει τον κίνδυνο ζημιάς, αλλά μπορεί να οδηγήσει και σε σπατάλη πολύτιμου, επιλεγμένου γρανίτη.

Η συντήρηση των εσωτερικών εξαρτημάτων του μηχανήματος—από το κιβώτιο άξονα έως τους μηχανισμούς ανύψωσης—είναι κρίσιμης σημασίας. Η λίπανση πρέπει να εφαρμόζεται με ακρίβεια σε όλες τις επιφάνειες σύνδεσης, συμπεριλαμβανομένων των ρουλεμάν και των συγκροτημάτων βιδών κίνησης, πριν από οποιαδήποτε λειτουργία. Οι συνδέσεις πρέπει να είναι απαλλαγμένες από σημάδια ή γρέζια και οποιαδήποτε εσωτερική σκουριά ή μόλυνση πρέπει να καθαρίζεται σχολαστικά και να υποβάλλεται σε επεξεργασία με αντισκωριακές επιστρώσεις, ώστε να αποτρέπεται η είσοδος ξένων υλικών σε κίνδυνο της διαδικασίας λείανσης.

Ο κρίσιμος ρόλος της ποιότητας μηχανικής συναρμολόγησης

Η ποιότητα των μηχανημάτων που χρησιμοποιούνται για την επεξεργασία του γρανίτη συνδέεται άμεσα με τη σταθερότητα του τελικού προϊόντος γρανίτη. Αυτό απαιτεί αυστηρή προσοχή στις λεπτομέρειες της μηχανικής συναρμολόγησης:

- Ακεραιότητα Ρουλεμάν και Στεγανοποίησης: Τα ρουλεμάν πρέπει να καθαρίζονται σχολαστικά για την αφαίρεση των αντισκωριακών παραγόντων και να ελέγχονται για ομαλή περιστροφή πριν από τη συναρμολόγηση. Η δύναμη που ασκείται κατά την εγκατάσταση των ρουλεμάν πρέπει να είναι ομοιόμορφη, συμμετρική και κατάλληλη, αποφεύγοντας την καταπόνηση στους αυλακωτούς σωλήνες και διασφαλίζοντας ότι η ακραία επιφάνεια είναι κάθετη στον άξονα. Οι στεγανοποιήσεις πρέπει να πιέζονται παράλληλα στις αυλακώσεις τους για να αποφεύγεται η στρέψη, η οποία θα μπορούσε να προκαλέσει διάκενο και αστάθεια στη μηχανή επεξεργασίας.

- Ευθυγράμμιση Συστημάτων Κίνησης: Για εξαρτήματα όπως τα συστήματα τροχαλιών, οι άξονες πρέπει να είναι απόλυτα παράλληλοι και ευθυγραμμισμένοι για να αποτρέπεται η ανομοιόμορφη τάση, η ολίσθηση του ιμάντα και η επιταχυνόμενη φθορά — όλα αυτά οδηγούν σε κραδασμούς που θέτουν σε κίνδυνο την ακριβή λείανση του γρανίτη. Ομοίως, η επιπεδότητα και η πραγματική επαφή των επιφανειών σύνδεσης στις συνδέσεις του μηχανήματος πρέπει να επαληθεύονται και να επισκευάζονται εάν ανιχνευθούν παραμορφώσεις ή γρέζια.

Συνοψίζοντας, το εργαλείο μέτρησης γρανίτη είναι ένα ανθεκτικό αλλά άριστα ρυθμισμένο πρότυπο αναφοράς. Η εξαιρετική διάρκεια ζωής του είναι προϊόν από μαύρο γρανίτη υψηλής ποιότητας ZHHIMG®, σε συνδυασμό με αυστηρό έλεγχο της λειτουργικής καθαριότητας, σωστό χειρισμό του τεμαχίου εργασίας και σχολαστική συντήρηση του μηχανήματος ακριβείας που το φέρνει στην τελική, πιστοποιημένη ακρίβειά του.

Ώρα δημοσίευσης: 30 Οκτωβρίου 2025